- Sectores

- Aeroespacio y defensa

- Industria de la ciencia

- Fintech

- Sobre ARQUIMEA

- Actualidad

El observatorio de la Red de Telescopios Cherenkov (CTA, por sus siglas en inglés) es un proyecto científico internacional de alta tecnología destinado a la creación de una instalación científica única en el mundo, que profundiza en el estudio y conocimiento del universo mediante la interacción en la atmósfera terrestre de los rayos gamma a partir de un fenómeno lejano producido en el espacio exterior.

El observatorio tiene el propósito de construir cien telescopios tipo Cherenkov en dos ubicaciones: El Observatorio del Roque de los Muchachos en la isla de La Palma, Islas Canarias (España), y el desierto de Atacama en Chile. El observatorio contará con tres tipos de telescopios: telescopios de gran tamaño (LST, por sus siglas en inglés) con un diámetro de 30 metros, telescopios de tamaño mediano (MST, por sus siglas en inglés) con un diámetro de 12 metros y telescopios de tamaño pequeño (SST, por sus siglas en inglés) con un diámetro de 4,3 metros. El proyecto creará una red global de telescopios para el estudio del universo.

El proyecto de la Red de Telescopios Cherenkov supone una inversión de más de 300 millones de euros y la participación de más de 1400 científicos e ingenieros de 32 países; instituciones españolas como el Instituto de Astrofísica de Canarias (IAC), el Centro de Investigaciones Energéticas, Medioambientales y Tecnológicas (CIEMAT) y el Instituto de Física de Altas Energías (IFAE) desempeñan un papel fundamental en el proyecto.

Con el análisis del fenómeno electromagnético producido en la atmósfera por los rayos gamma, los científicos recopilan datos y estudian y analizan acontecimientos que tienen lugar en el universo que, de lo contrario, serían imposibles de identificar.

El componente más importante de los telescopios es su cámara, capaz de detectar la radiación de alta energía con una precisión sin precedentes y una sensibilidad diez veces mayor que la de los telescopios Cherenkov. La red de telescopios es capaz de orientarse por sí misma en pocos segundos y de forma coordinada para medir un acontecimiento concreto.

Si se cumplen las previsiones, se espera que la Red de Telescopios de Cherenkov del observatorio de La Palma esté operativo a partir del 2024.

El Observatorio de la Red de Telescopios de Cherenkov tiene el objetivo de crear una red global de cientos de telescopios de distintos tamaños. Cada telescopio debe cumplir con los objetivos científicos de la CTA, atender a las necesidades operativas y cumplir también con los estándares de calidad y seguridad más altos.

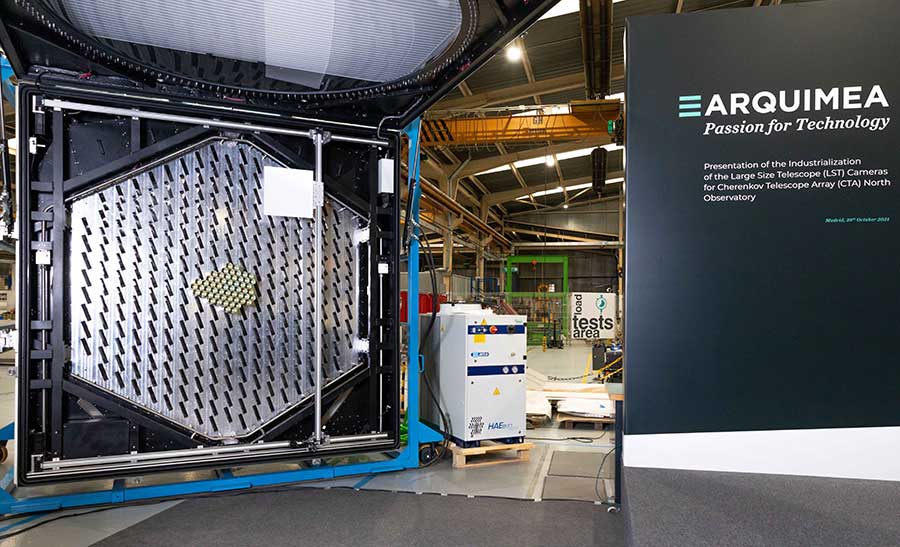

El reto afrontado por ARQUIMEA fue la fabricación de tres cámaras para los telescopios de gran tamaño (LST) del observatorio mediante el empleo de un sistema de producción en masa. Gracias al proceso de industrialización, todas las cámaras tendrán las mismas especificaciones y características y pudieron fabricarse de forma eficiente, al precio adecuado y en plazo.

Cada cámara tiene una superficie de 9 m², pesa dos toneladas y contiene 265 sensores ópticos (fotomultiplicadores) que son los responsables de producir la resolución necesaria.

La mayor dificultad en un proyecto de este tipo es la ingeniería de varios sistemas distintos y su integración y verificación durante todo el proceso de fabricación. Las cámaras tienen más de 5.000 piezas diferentes fabricadas por un gran número de proveedores de distintos países. Por ejemplo, los fotomultiplicadores se fabrican en Japón. La fabricación de la estructura, así como su correcto montaje, integración y prueba de todos sus componentes son los principales retos a los que se enfrenta el proyecto de producción de las cámaras.

La coordinación entre la ciencia y la industria para alcanzar este objetivo ha constituido un gran reto durante todas las fases del proyecto.

El Instituto de Astrofísica de Canarias (IAC), que es responsable de la gestión de la infraestructura, lanzó una licitación internacional para la fabricación de las cámaras y el contrato fue adjudicado a ARQUIMEA en 2020.

La empresa cuenta con una amplia experiencia en la fabricación, montaje, integración y comprobación de componentes clave para este tipo de infraestructuras y ha participado en proyectos de astrofísica importantes, tales como el Gran Telescopio Canarias, y otros proyectos de sectores muy exigentes, como la industria aeroespacial.

La primera cámara que sirvió de prototipo fue fabricada por el CIEMAT en 2018 y se encuentra actualmente operativa en el Observatorio del Roque de los Muchachos en la isla de La Palma. ARQUIMEA ha trabajado en colaboración con el IAC y el CIEMAT para mejorar el diseño de la primera cámara y fabricar tres cámaras nuevas.

El objetivo era centrarse en un método de producción en masa con un sistema de control de calidad certificado. Con eficiencia y una planificación adecuada, se superaron dificultades como la escasez de chips que está afectando a numerosos sectores.

Cada cámara de 9 m2 tiene 265 multiplicadores y pesa dos toneladas. Las cámaras se basan en un diseño modular con todos los sensores y la electrónica a bordo listos para instalarse en el anillo de fibra de carbono del telescopio.

Estas cámaras son un componente esencial del telescopio, ya que son las responsables de recopilar y analizar los datos. Las cámaras permitirán medir con mucha precisión la fuente del rayo gamma y su espectro de energía.

Los componentes principales de las cámaras son:

Se han utilizado técnicas mixtas de fabricación y montaje durante el proceso de industrialización que incluyen el mecanizado de precisión, la perforación profunda, el conformado de chapa, las soldaduras TIG y MIG, el alivio de tensiones mediante vibraciones, los ensayos no destructivos, el remachado, la fijación con pernos, la adherencia, el sellado, manipulado y montaje de componentes grandes.

Además de lo anterior, se han integrado varias tecnologías, como las estructuras de aleación de aluminio, la refrigeración activa con combinación de agua y aire, los mecanismos eléctricos (obturador, lentes objetivo), el accionamiento hidráulico, la automatización y detección, la electrónica de hardware y los amortiguadores de transporte, entre otras tecnologías.